Beiträge

Prozesse verbessern mit SIPOC

Einen Prozess zu optimieren ist oft gar nicht so einfach

Sie bekommen in Ihrem Projekt die Aufgabe, einen bestimmten Prozess zu optimieren? Das ist grundsätzlich eine gute Sache. Aber wo sollen Sie ansetzen? Oft steckt man selbst zu sehr…

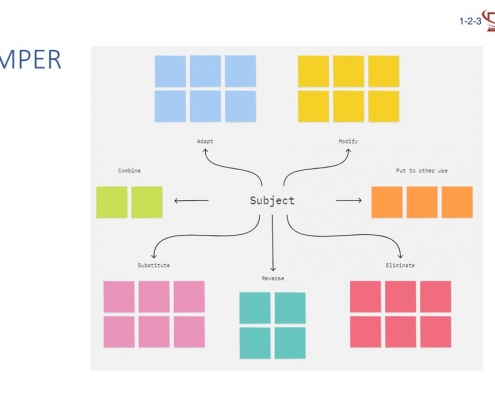

Produkte oder Prozesse verändern mit SCAMPER

7 zum Nachdenken anregende Fragen

Produkte oder Prozesse zu verändern ist oft gar nicht so einfach. Wenn alles bereits seit Jahren etabliert ist, fehlt der Blick dafür, was möglich wäre. Im Projekt steckt man dann häufig fest.

Hilfreich…

Papier organisieren, obwohl das papierlose Büro kommt?

Das papierlose Büro kommt

Bei vielen meiner Kunde höre ich, dass das Ziel für die nächste Zeit ist, papierlos zu arbeiten. Daher stellt sich immer wieder die Frage, warum man sich noch Gedanken über die Papierablage und -organisation…

Webinarreihe Effizienz-Starter-Tools – mit diesen 6 Tools können Sie Zeittreiber in kürzester Zeit identifizieren, quantifizieren und eliminieren

Der folgende Beitrag stellt die Webinarreihe „Effizienz-Starter-Tools“ vor. Meine Gastautorin, Dipl.-Ing. oec. und REFA-Lehrerin Heide Fischer, hat diese Tools aus der Erfahrung zahlreicher Beratungsprojekte zusammengestellt. Sie hat speziell…